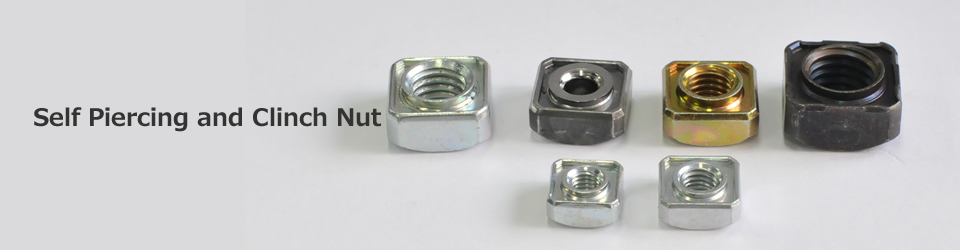

ピアスナット

ピアスナットとは、Self Piercing and Clinch Nutの略で、「自身で穴をあけ、対象物に取付くナット」の意味です。新城製作所のピアスナットは、独特の形状と精度を持っており、ナット自身が1回ごとに消耗パンチの役割を果たしながらパネル(ワーク)に穴をあけ、穴あけと同時に強固にパネル(ワーク)に、かしめられ取付きます。溶接工程が不要なので、溶接ヒュームに関する問題が発生しないため、職場環境向上につながります。

ピアスナットは、溶接ナットをはじめとする色々なパネル用ファスナーに較べて多くの長所利点を有します。組立メーカーの大幅なコスト低減に絶大な威力を発揮します。

ピアスナット取付けメカニズム

- 開始位置

ピアスナットはパンチの爪で保持されています。パネル(ワーク)はダイスの上に置かれています。 - プレスストローク

プレスが降下(パンチが下がる)すると、ピアスナットのパイロット部分がパネル(ワーク)にパンチングを行ない始めます。 - パンチプロセス

ダイス突起部がパネル(ワーク)を塑性変形させピアスナットの懐部分に押込みます。パンチングで発生した抜きカスはダイスの穴から抜け落ちます。 - クリンチプロセス

プレス下死点(油圧では設定値)到達時に、パネル(ワーク)は完全にピアスナットの懐に押し込まれ、ピアスナットがパネル(ワーク)へ強固に固着します。 - カシメ工程終了の断面図

ピアスナットの特徴

- 1枚のパネルに同時に多数個のナットを取付けできます。

- プレス成型と同時にナットを取付けできます。

- メッキまたは塗装など表面処理の終わった部品に、その表面処理に影響を及ぼさずナットを取付けできます。部品の表面処理と同じ表面処理を、ピアスナットに施すことも可能です。

- ナット自身でナット用下穴をあけるので、ナット相互間の寸法ズレやバラつきが発生しません。プレス金型の精度通りに、ナットを取付けることが可能です。

- ピアスナット取付け作業は自動制御のため、ヒューマンエラーによる取付けミスが発生しません。

- アルミ、真鍮、各種表面処理およびコーティング材(熱伝導性、通電性の悪い材料)等にも取付けできます。

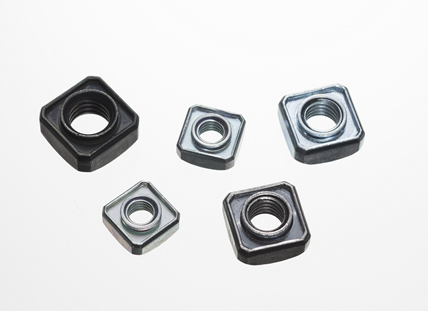

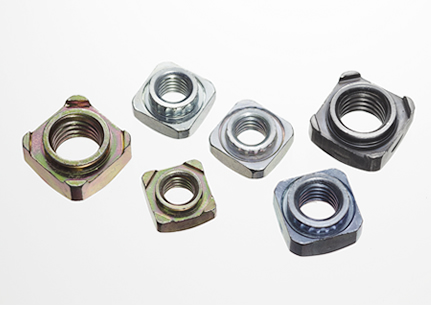

ピアスナットの種類

>> 各種ピアスナット規格寸法表

ピアスナットは溶接ナットにくらべてどれほど有利でしょうか?

ピアスナットは、溶接ナットに不可欠な設備の大半を削減する事が可能です。ナット取付けが自動化されるので人的ミスを大幅に削減する事ができます。

>> 溶接ナットとの比較はこちら

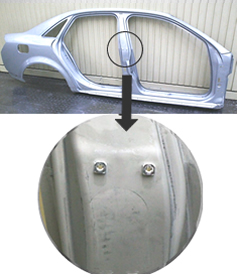

ピアスナットの取付事例

>> ピアスナットQ&Aはこちら

ピアスナットの採用事例

● 溶接ナットからの切り替え【家電製品に使用】

従来

厚み1.0mmの鉄製部品へM8溶接ナットを取り付けていた。

当時の問題点

溶接ナットの取り付け後にしか部品の塗装が出来なかった。

ピアスナットへの切り替え目的

ピアスナットは表面処理を施せるので、鉄製部品をカラー鋼板へ切り替え、塗装工程の削減と仕掛品の削減を目指した。

効果

カラー鋼板部品へ三価クロメート処理を施したピアスナットを取り付けることにより、塗装工程が削減できた。仕掛品も削減でき、工場のスペースに余裕ができた。

● 溶接ナットからの切り替え【自動車部品に使用】

従来

溶接ナットを使用していた。

当時の問題点

ナット間ピッチに精度が求められる箇所において、ナット取付け精度のバラツキによる不良が度々発生し、日々精度の向上に取り組まなければならなかった。

ピアスナットへの切り替え目的

順送金型内でナットを取付けることにより、ナット間ピッチを一定させ、取付け精度に関するトラブルがなくなることを目指した。

直接的効果

順送金型の精度通りにピアスナットが取付けられるようになり、取付け精度に関するトラブルがなくなった。

副次的効果

ピアスナット工法の採用を社内で水平展開することにより、品質および生産性が向上し、 取引先から品質表彰を受けることができた。従来工法からの切替率は60%になった。

● 溶接ナットからの切り替え【建築資材に使用】

従来

厚み1.6mmや3.2mmなどの鉄製部品へ、M12溶接ナットを取り付けていた。

当時の問題点

溶接ナットの溶着に度々バラツキが発生し、悪いものでは部品の搬送中に溶接ナットが欠落しているものがあった。

ピアスナットへの切り替え目的

ピアスナットはプレスによるカシメ取付けなので、取付け強度の安定化によるナット欠落の撲滅を目指した。

効果

ナットの欠落がなくなり、従来発生していた欠落ナットに対するナットの再取り付け作業がなくなり、無駄な作業の発生を抑制できた。

● バーリング加工→クリンチナットからの切り替え

従来

バーリング加工を採用していたが、取引先のバーリング業者が廃業になったため工法を変更し、クリンチナット(圧入ナット)を採用していた。

当時の問題点

クリンチナットは下穴が必要なので「下穴加工→ナット圧入」と従来より作業が増え、コストアップにつながっていた。

問題解消に向けての取り組み

下穴加工が不要なピアスナットにより工程削減を目指した。また、順送プレス内でピアスナットを取付けることで生産性向上も目指した。

直接的効果

下穴加工が不要となり、工程削減が実現。順送プレスのSPMに対応可能なエアフィーダー(ピアスナット供給装置)を導入したので、生産性の大幅アップも実現しコストダウンを達成した。

副次的効果

ナット取り付けに関する品質が向上し、市場のシェアが従来の30%から60%へアップした。ピアスナットは、メンテナンスがほぼ不要なことから別の製品にも展開を進めた。

072-438-7779

072-438-7779